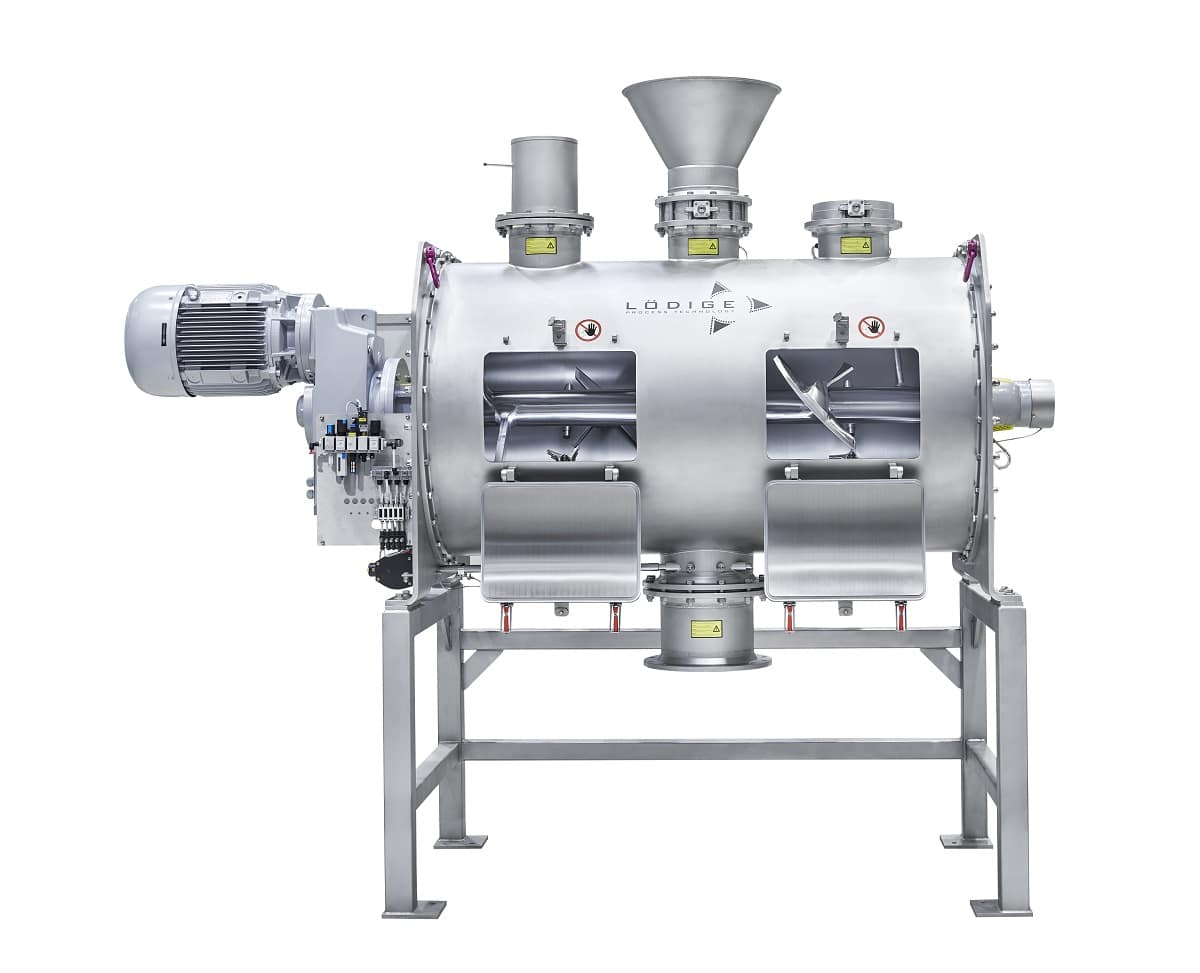

Die Pflugschar®-Chargenmischer der FKM-Reihe von Lödige Maschinenbau sind konzipiert für die Aufbereitung pulverförmiger, körniger oder faseriger Schüttgüter. Sie überzeugen insbesondere durch kurze Durchsatzzeiten, ausgezeichnete Mischgüten und eine hohe Reproduzierbarkeit der Chargen. Zu sehen auf der Achema 2024: Halle 6.0 Stand C4

News

Auf unserer Magazin-Seite finden Sie ausführliche Artikel für Fachleute in den Schüttgut verarbeitenden Industrien und Betrieben. Genauso vielfältig, wie Schüttgut in den meisten Produktionsbereichen vertreten ist, sind auch die Themen in diesem Online-Magazin welche durch unsere Experten und Redakteure aufbereitet werden. Sie können in der Bau- und Chemie-Industrie genauso beheimatet sein wie in der Lebensmittel und Pharma-Branche oder aber auch der Futtermittel-Produktion.

Der Zentralwellentrockner CCD160, ist universell als Vakuumkontakttrockner, Eindampfer, Sterilisator oder Alkalisator einsetzbar und sorgt für höchste Qualität bei kurzen Prozess- und Trocknungszeiten. Innovative Trocknungstechnik live erleben die Besucher bei der diesjährigen Achema am Stand C49 in Halle 6.0 des Branchenspezialisten BOLZ-SUMMIX.

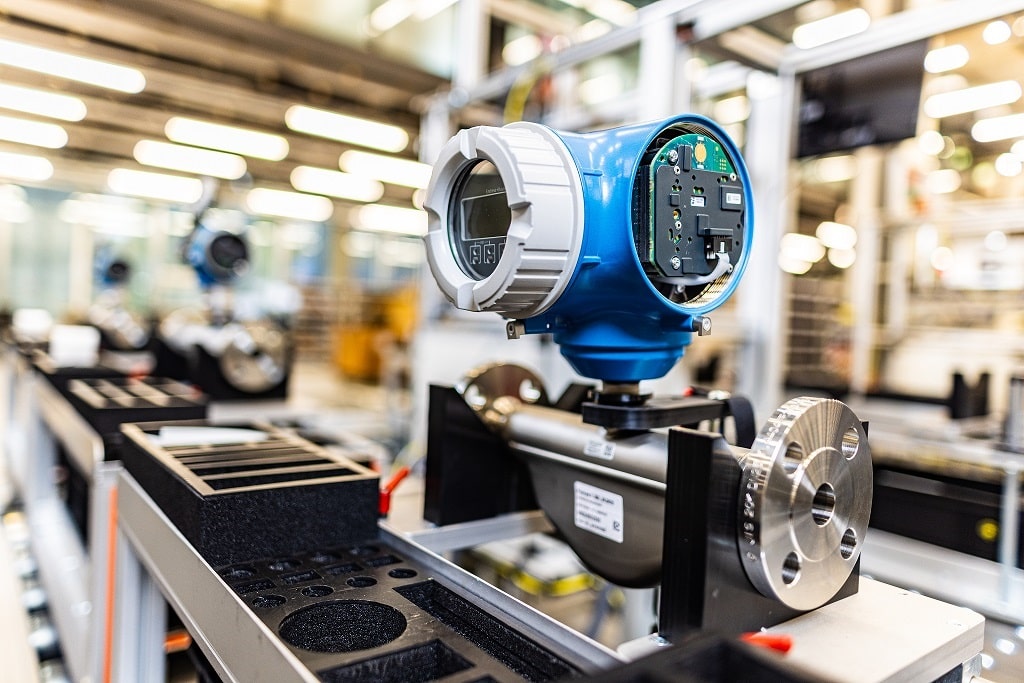

Endress+Hauser hat der Erfolgsgeschichte des Unternehmens ein weiteres Kapitel hinzugefügt. Weltweit feierte der Spezialist für Mess- und Automatisierungstechnik 2023 den 70. Geburtstag der Firmengruppe. Zugleich leitete das Unternehmen den Wechsel an der Spitze ein. Am Ende krönten gute Zahlen bei Auftragseingang, Umsatz, Gewinn und Beschäftigung das Jubiläumsjahr. Für 2024 ist Endress+Hauser verhalten zuversichtlich, teilte das Unternehmen an der Bilanzmedienkonferenz im schweizerischen Reinach mit.

In sicherheitskritischen Industriebereichen ist der Schutz von Mitarbeitenden und Anlagen von höchster Bedeutung. Zweiwege-Berstscheiben bieten hier eine kosteneffiziente Lösung.