Mehr als 700 Ingenieure und Entscheider haben an der diesjährigen CADFEM Conference im April für Simulation und Digital Engineering im Wissenschafts- und Konferenzzentrum Darmstadt ("darmstadtium") teilgenommen.

News

Auf unserer Magazin-Seite finden Sie ausführliche Artikel für Fachleute in den Schüttgut verarbeitenden Industrien und Betrieben. Genauso vielfältig, wie Schüttgut in den meisten Produktionsbereichen vertreten ist, sind auch die Themen in diesem Online-Magazin welche durch unsere Experten und Redakteure aufbereitet werden. Sie können in der Bau- und Chemie-Industrie genauso beheimatet sein wie in der Lebensmittel und Pharma-Branche oder aber auch der Futtermittel-Produktion.

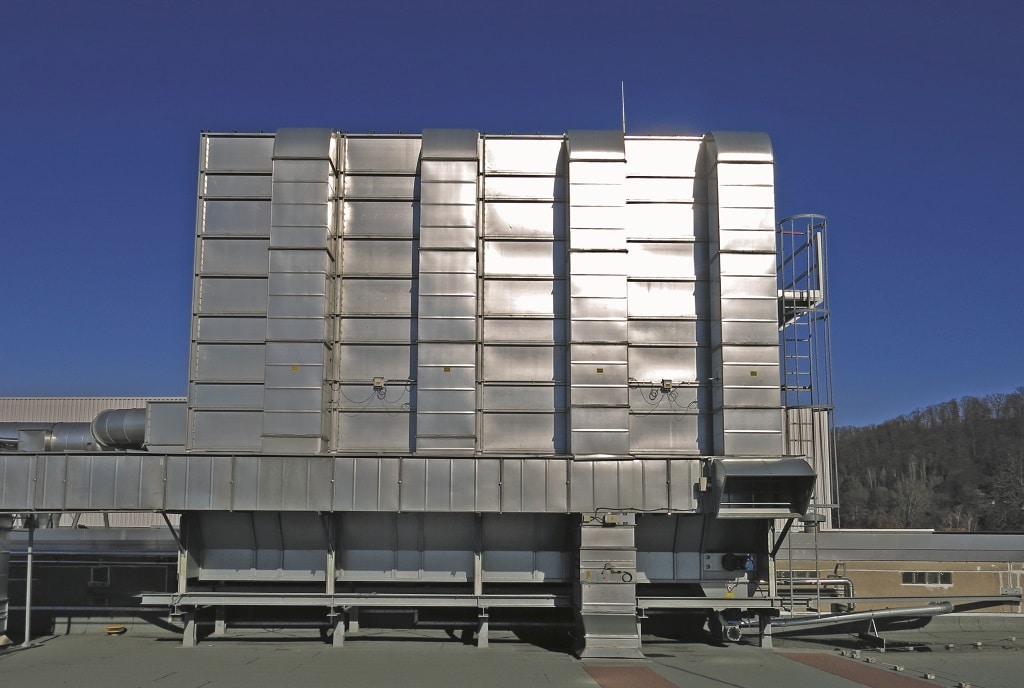

Brandschutz für Filteranlagen erfordert Detektion vor, in und hinter dem Filter. Dieser umfassende Schutz reicht von der Brandprävention vor dem Eintrag in den Filter bis hin zur Überwachung der ausströmenden Reinluft, um Brände im Filter bereits im Entstehen schnellstmöglich zu erkennen und zu löschen.

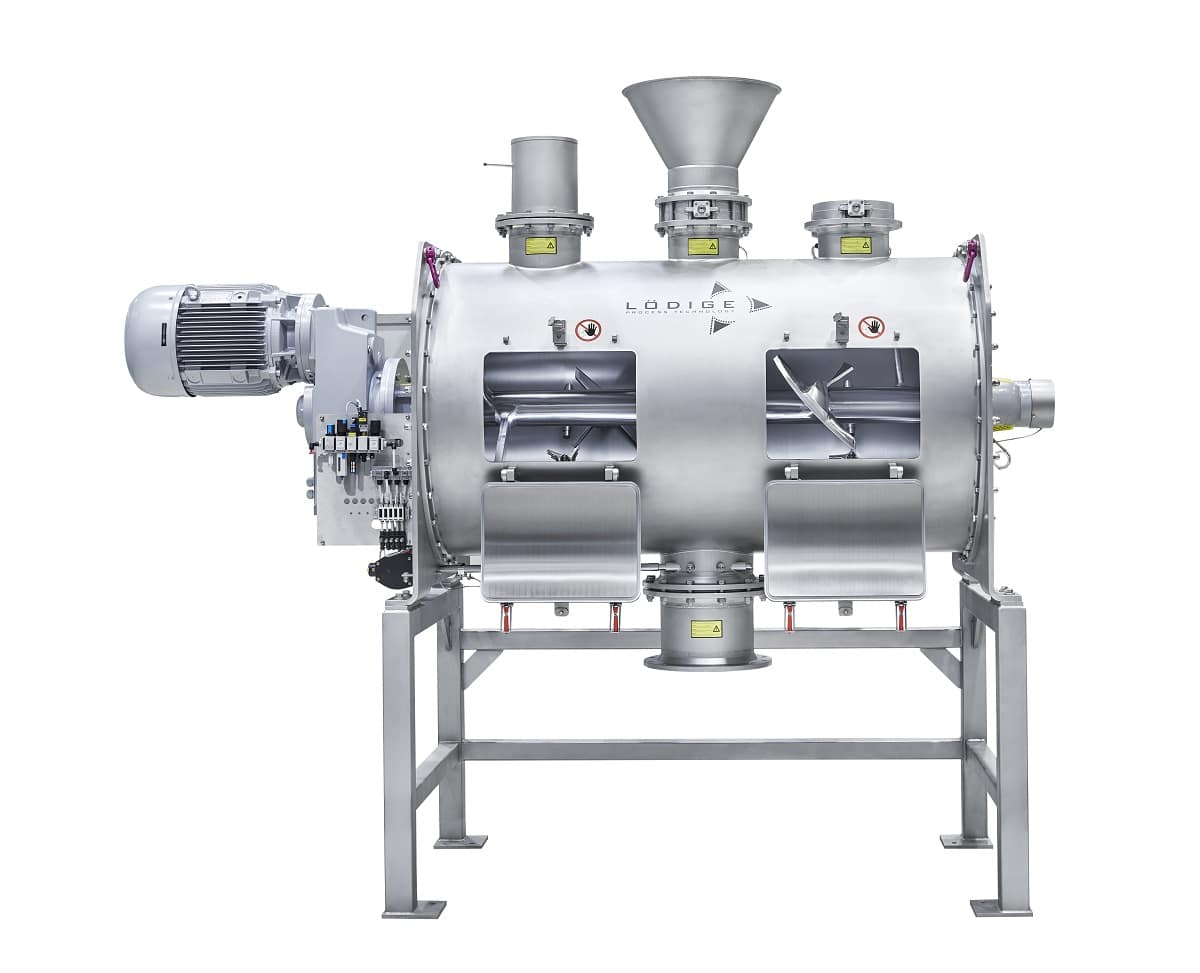

Die Pflugschar®-Chargenmischer der FKM-Reihe von Lödige Maschinenbau sind konzipiert für die Aufbereitung pulverförmiger, körniger oder faseriger Schüttgüter. Sie überzeugen insbesondere durch kurze Durchsatzzeiten, ausgezeichnete Mischgüten und eine hohe Reproduzierbarkeit der Chargen. Zu sehen auf der Achema 2024: Halle 6.0 Stand C4

Der Zentralwellentrockner CCD160, ist universell als Vakuumkontakttrockner, Eindampfer, Sterilisator oder Alkalisator einsetzbar und sorgt für höchste Qualität bei kurzen Prozess- und Trocknungszeiten. Innovative Trocknungstechnik live erleben die Besucher bei der diesjährigen Achema am Stand C49 in Halle 6.0 des Branchenspezialisten BOLZ-SUMMIX.